电驱动系统技术发展趋势

政策持续拉动:新能源和节能汽车技术同步发展,提高电耗及油耗水平

我国新能源汽车市场未来走势预判

2015年-2017年之间,由于产业链和配套设施不成熟,消费者认可度较低等该阶段汽车增长主要由政策、供给端主导。例如:补贴、免购置税。需求主要为B端运营企业、私人牌照需求、低价诉求。

2018-2023年,双积分政策优化推动供给侧发生结,企业研构性变化发加大,产品性能提升。企业NEV业务亏损、共享出行平台待改善、充电设施及商业模式不完善、电池安全技术亟需突破,2020年新能源汽车销量占汽车新车销售总量5%左右,还有很大提升空间,预计200万辆目标将延期3年达成。

未来随着技术成熟与成本下降,新能源产品力与体验提升,同时消费者需求逐步释放,两者共同催化新能源产品的高速增长,实现2025年NEV渗透率达20%的目标。到2035年,公共领域全面电动化,纯电成为主流,核心技术、质量品牌上都要达到国际领先竞争力。

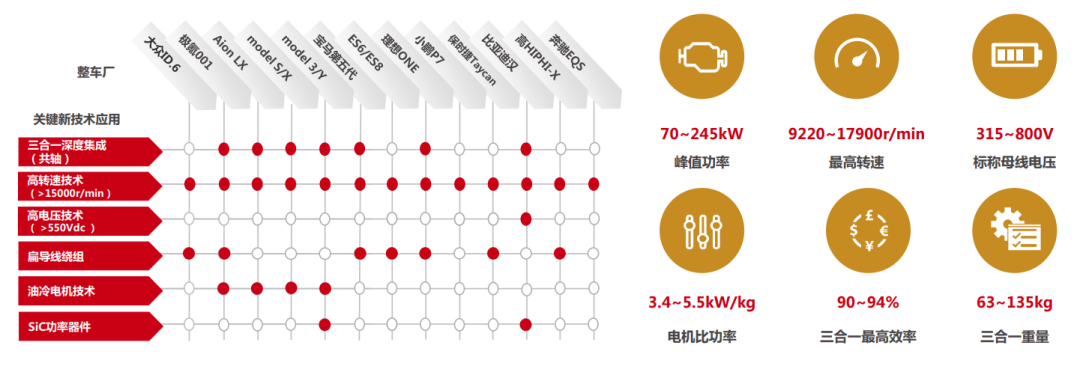

现有市场核心产品技术现状

电驱系统效率及功率密度是关键技术指标,特斯拉,高合HIPHI-X(联电),比亚迪汉(高配)电驱系统 功率密度及效率指标相对领先,主要因采用了三合一深度集成、高速、方导体、SiC功率器件等关键技术。

电驱系统技术趋势分析

整车需求:高安全、高性能、低电耗、低成本、小尺寸、轻量化

电驱动系统发展方向:①多合一高度集成 ②高压化 ③高功率密度 ④高安全等级 ⑤高性价比⑥低噪音⑦高效率

电驱动发展路径

第一个阶段就是电机、电控、减速器分离,第二阶段,就是电控、电机+减速器,第3阶段就是电机、电控、减速器三合一,这相当于一个集成,第4阶段是多布式/多合一,多合一现在已经逐步的在市场上有应用了,但是分布式的相当于轮毂电机这一块,因为广告质量比较重,所以市场的应用有有待于进一步的发展。

高安全+高性能+低成本+小尺寸+轻量化=集成化(少件化)+油冷化

电机控制器技术发展趋势

电驱动系统需求:高性能,高安全,高效率,高电磁兼容性。宽禁带功率半导体应用,提升逆变器效率,高功能安全设计,AutoSar安全架构,高电磁兼容性设计与技术手段应用,根据工况分布点进行逆变器硬件与软件的迭代优化设计。

功率器件技术演进与控制方法的提升是关键路径

电机技术发展趋势

电驱动系统需求

高速化:转动系统高刚度设计,轴承旁路导电技术,轴承强制润滑/冷却,转子直接冷却。

高性能:紧凑成型绕组技术,高磁阻转矩设计技术,定子喷油冷却。

低NVH:指定阶次电磁激振力抑制,高频模态识别。

高效率:低涡流永磁体技术,超薄硅钢片应用,根据工况分布点的优化设计。

关键基础材料升级,设计能力提升,关键部件工艺能力提升是关键路径

减速器技术发展趋势

电驱动系统需求

高速化/大速比:高速油封技术,高速轴承技术

高效率:主动润滑,低啮合损失设计,辅驱断开装置,焊接差速器。

低NVH :减速NVH正向设计体系,低噪音减速器测试技术,低噪音齿轮设计与制造。

关键部件/材料提升,总成架构方案升级,工艺能力提升是关键路径

未来关键技术分析

未来关键技术这一方面主要是有新型构、800V、振动噪声、电磁兼容、功能安全、试验技术还有热管理技术。

电机:轴向磁通、油冷电机、高速电机。

逆变器:宽禁带半导体、控制平台架构

减速器:高速减速器、多档减速器、平台模块化

新构型集成创新

三合一热度不减,但涌现出多合一、两档双电机等新的构型设计,同时在集成深度上也由早期的物理 集成转向深度的电子电气功能集成;结合整车需求,适配不同构型。

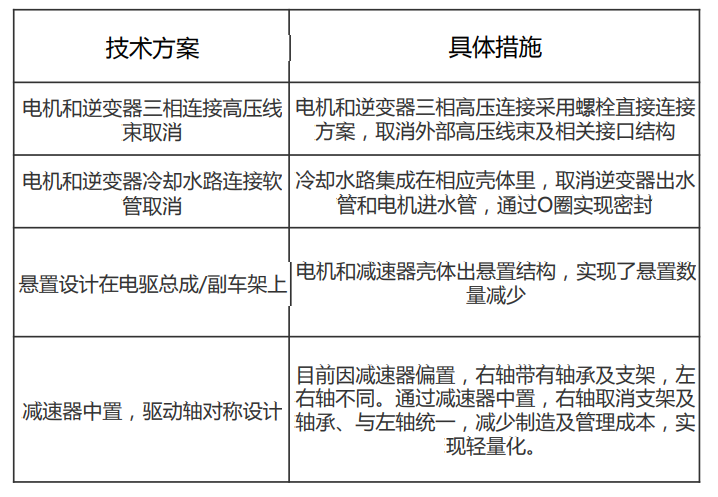

电机、电控、减速器三合一技术特点

产品特点:低摩擦设计,电机电控共用一套水冷,散热好。

性能:降低系统损耗,提升系统高效区范围。

800V电驱技术

整车产品力需求:支撑整车搭载800V电压平台降低整车用户充电时间。

电机性能提升需求:电压平台提升有助于提升电机/电驱系统比功率。

对整车来说就是解决一个整块装的问题。结构和生长这就是现在目前电信,通信通讯机电一体化的一个东西,不一定都是通过设计结构这块或者是电子设计这块去解决,还可以通过软件来进行抑制碳化硅这一块开发技术,主要就是定制封装高频的控制技术,高压高频的干扰抑制,这一些技术都在进一步的完善高可靠。

电驱系统NVH提升技术

NVH是目前电驱动系统的重要指标,直接影响用户的驾乘感受。

进一步提升电驱动系统技术水平,需要在设计体系,设计手段等方面的全面提升。

电磁兼容正向设计

电动化、智能化和网联化已成为汽车技术发展的重要方向,为汽车电磁兼容(EMC)带来了新的挑战。

产品迭代加速,开发周期缩短,传统以整改主的电磁兼容开发已无法满足现有需求,电磁兼容正向设计的 重要性愈加凸显。

电驱系统先进热管理技术

基于温度预测模型的精益化热管理策略:传统基于监测电机、逆变器上报温度的冷却策略存在滞后性,不 能反映电动车剧烈变化的工况对绕组等部件温升的影响,大负载工况下仍存在过温失效风险,冷却系统需 要较大冗余。通过构建电驱系统关键部件高精度温度预测模型,精益化设计热管理策略,可根据负载工况 实时预测温度变化趋势,动态调节系统冷却需求及输出能力,控制合理工作温度同时降低冷却能耗,助力 整车优化续航里程,提升用户使用体验。

新型电机

轴向磁通电机 区别于传统径向磁通电机,轴向磁通电机的主磁场路径沿转轴方向,采用双转子方案取消 定子轭部,结合新材料工艺创新,具有比功率超高(14kW/kg)、转矩轴长比超高等独特优点,在高性能 跑车驱动电机应用场景具有很大优势。

新型冷却技术

油冷技术:电驱系统电机向高功率密度、高转速发展,定子绕组及磁钢发热对系统冷却能力提出了更大挑 战。传统机壳水冷已逐渐难以满足需求,开发新型冷却技术势在必行。提升散热效率的主要手段是减少热 量传递路径,尽可能利用冷却介质直接接触散热部件将热量带走。

当前热门的油冷技术通过定子喷淋、转子甩油等方式兼顾低速大转矩下的绕组温升,以及高速下大功率下 的磁钢温升,可提升电机持续输出能力20%以上;同时方便与减速器润滑油路集成,实现多合一系统结构 紧凑化设计,优势明显。针对喷淋油冷对定子槽冷却不足、绕组端部冷却不均匀问题,可以考虑油水混合 冷却、绕组浸没式冷却等冷却形式,但工艺性、可靠性仍需进一步验证。

高速化技术

电机高速化:18000r/min甚至20000r/min的电机已逐渐应用于新能源汽车电驱系统上,高速化对于轴 承、冲片强度、动平衡要求越来越高。

轴承将设置单独油路,进行主动润滑和冷却;陶瓷轴承的应用也将成为重要手段。

超薄高强度硅钢片、铁芯粘接成型技术将逐渐得到应用和普及,保证强度的同时能有效降低铁损 • 随着工艺的提升,无动平衡板技术是重要研究方向。磁钢采用弹片固定方式,减少注塑灌胶步骤,将 有助于动平衡的提升。

宽禁带半导体

硅基IGBT目前是市场主流功率器件,将长期存在,但已经接近理论性能极限,技术发展潜力小。

SiC器件具有低损耗、高频、耐高压、耐高温、高效率等优势,被视为“理想器件”,是市场热点。

基于SiC功率器件系统效率提升2%~4%,对提升整车续航里程有着重要的意义。

(由于是速记实录,以上内容可能会有轻微出入,敬请谅解)