一文了解碳化硅(SiC)器件制造工艺

发布时间:2022-12-01

来源:罗姆半导体社区 (https://rohm.eefocus.com)

标签:罗姆ROHMSiC

分享到:

半导体产业的基石是芯片,制作芯片的核心材料按照历史进程分为三代:第一代半导体材料主要是高纯度硅,目前被广泛使用;第二代化合物半导体材料包括砷化镓和磷化铟;第三代化合物半导体材料以碳化硅和氮化镓为代表。碳化硅因其出色的物理性能,如高禁带宽度、高电导率和高热导率,有望成为未来制作半导体芯片的主要材料之一。为了确保SiC器件的优质应用,本文将详细介绍SiC器件制造中的离子注入工艺和激活退火工艺。

离子注入是一种向半导体材料内部加入特定数量和种类的杂质,以改变其电学性能的方法,可以精确控制杂质的掺入量和分布情况。

为什么选择离子注入工艺

在功率半导体器件制造过程中,传统硅晶圆的P/N区掺杂可以通过扩散方式实现。然而,在碳化硅中,杂质原子的扩散速率非常低,因此采用扩散工艺实现选择性掺杂是不切实际的,如图1所示。另一方面,离子注入的温度条件相对较低,同时可以形成更加灵活和准确的掺杂分布。

实现碳化硅离子注入的方法

在碳化硅工艺制造过程中,典型的高能离子注入设备主要由离子源、等离子体、吸出组件、分析磁体、离子束、加速管、工艺腔和扫描盘等组成,如图2所示。

SiC离子注入通常在高温条件下进行,以最大程度减少离子轰击对晶格的损坏。对于4H-SiC晶圆,制作N型区域通常采用氮和磷离子注入,而制作P型区域则选择铝和硼离子注入。

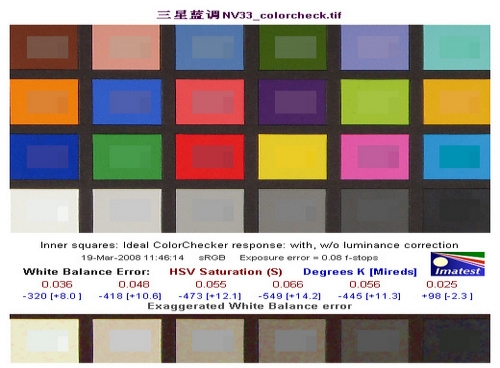

表1展示了SiC器件制造中选择性掺杂的示例。

为了实现离子注入区域掺杂浓度的均匀分布,工程师们通常采用多步离子注入的方法来调整注入区域的整体浓度分布(如图3所示)。在实际的工艺制造过程中,通过调节离子注入机的注入能量和剂量,可以控制离子注入区域的掺杂浓度和深度,如图4(a)和(b)所示。离子注入机通过在晶圆表面多次扫描的方式进行均匀离子注入,如图4(c)所示。

三、碳化硅离子注入激活退火工艺

离子注入的浓度、分布区域、激活率以及体内和表面的缺陷等是离子注入工艺的主要参数。这些参数受许多因素的影响,包括注入剂量、能量、材料的晶向、注入温度、退火温度、退火时间和环境等。与硅离子注入掺杂不同,碳化硅离子注入掺杂后,杂质很难完全电离。以4H-SiC中性区域内铝作为例子,在1×1017cm-3的掺杂浓度下,室温下只有约15%的受主电离率(通常硅的电离率近似为100%)。为了实现高激活率和减少缺陷的目标,离子注入后会进行高温退火工序,使注入时形成的无定形缺陷重新结晶,并使注入原子进入替代位并激活,如图5所示。目前,对于退火过程机理的认识还有限,因此对退火过程的控制和深入了解将成为未来离子注入研究的重点之一。

图5显示了碳化硅离子注入区域在退火前后的原子排布变化,其中Vsi代表硅空位,VC代表碳空位,Ci代表碳填充原子,Sii代表硅填充原子。

离子激活退火有多种方法,包括炉管退火、快速退火和激光退火等。由于SiC材料中Si原子的升华,通常退火温度不超过1800℃;退火一般在惰性气体或真空环境中进行。不同的离子在SiC中产生不同的缺陷中心,因此需要不同的退火温度。根据大多数实验结果,可以得出随着退火温度的升高,激活率也会增加(如图6所示)。

(总注入剂量1×1014cm-2)

目前,常用的碳化硅离子注入后激活退火工艺在1600℃~1700℃的Ar氛围中进行,以使SiC表面再结晶并激活掺杂剂,提高掺杂区域的导电特性。在退火之前,可以在晶圆表面涂敷一层碳膜作为保护层,减小Si脱附和表面原子迁移导致的表面退化(如图7所示)。退火完成后,可以通过氧化或腐蚀的方式去除碳膜。

四、碳化硅离子注入和激活退火工艺的影响

离子注入和随后的激活退火过程不可避免地会引起一些降低器件性能的缺陷,包括复杂的点状缺陷、堆垛层错(如图8所示)、新的位错、浅或深能级缺陷以及基面位错环和现有位错的移动。由于高能离子轰击过程对碳化硅晶圆产生应力作用,高温高能离子注入工艺会增大晶圆的翘曲度。这些问题需要在碳化硅离子注入和退火工艺制造中进行优化和研究。

五、改进碳化硅离子注入工艺

(1)保留离子注入区域表面的薄氧化膜,减小高能离子注入对碳化硅外延表层损伤的程度(如图9(a)所示)。

(2)提高离子注入设备中靶盘的质量,使晶圆与靶盘更紧密贴合,提高热传导性能,确保在碳化硅晶圆上进行高温高能离子注入的质量(如图9(b)所示)。

(3)优化高温退火设备中温度上升速率和温度均匀性。

总结:

碳化硅作为第三代半导体材料,在电力电子系统中具有重要的地位。碳化硅功率器件以其卓越的特性,如耐高压、耐高温和低损耗等,能够满足电力电子系统对高效率、小型化和轻量化的需求。在新能源汽车、光伏发电、轨道交通和智能电网等领域,碳化硅器件显示出明显的优势。通过本文介绍的制造工艺,读者能够更好地了解碳化硅器件的特点和制备过程。

关键词:罗姆SiC功率器件

继续阅读

守护功率晶体管:探索静电防护的创新之道(下)

为了提高功率晶体管的抗静电能力,可以选择具有高抗静电能力的材料,优化晶体管的结构,增加保护电路,强化封装和焊接工艺。在汽车中,选择具有高抗静电能力的功率晶体管,并采取一系列防静电措施,可以确保其可靠性和稳定性,避免静电对晶体管造成损害。

守护功率晶体管:探索静电防护的创新之道(上)

为了保护功率晶体管免受静电损害,需采取综合防护措施,包括优化工作环境、员工培训、定期检查和维护防静电设施,以及选择具有高抗静电能力的电阻器。同时,采用适当的封装和焊接工艺,以增强其机械强度和电气性能。这些措施有助于提高生产效率和产品质量,降低维护成本和生产成本。

SiC的化学机械抛光技术:技术奥秘与应用场景

碳化硅晶片的化学机械抛光技术(CMP)具有多种优点,包括高材料去除速率、精确表面平坦化、全局平坦化、环保性、降低成本、避免表面损伤和腐蚀坑等。这些优点使得CMP技术在半导体、集成电路、微电子等领域得到广泛应用。随着碳化硅晶片需求量的增加,提高CMP技术的加工效率和抛光质量成为未来的重要研究方向。引入新材料和新工艺、实现数字化和智能化控制、拓展应用领域也是CMP技术的重要发展方向。

SiC的化学机械抛光技术:实现超光滑表面的秘诀

碳化硅晶片的化学机械抛光技术(CMP)是一种先进的表面处理技术,结合化学腐蚀和机械研磨的方法,通过选择合适的化学腐蚀剂、研磨剂、控制抛光参数和采用精密抛光设备,实现对碳化硅晶片表面的精细处理,达到超光滑、无缺陷及无损伤表面的效果。CMP技术广泛应用于高质量外延层生长的加工过程中,具有高精度、高效率的优点。同时,采用数字化和智能控制技术,可实现高精度、高效率的表面处理。

SiC的化学机械抛光技术:数字化、智能化完美结合

数字化和智能控制技术在碳化硅晶片化学机械抛光技术(CMP)中发挥了重要作用。数字化技术通过将抛光参数转化为数字信号,实现了精确控制,提高了CMP的精度和效率。它通过实时监测和调整抛光压力、时间、温度等参数,确保最佳状态,并利用数学模型和算法进行预测和优化。智能控制技术进一步提升了CMP的自动化和智能化水平,自动识别和预测变化,适应不同需求和条件,提高精度、效率,降低人为因素影响,增强生产稳定性和可靠性。